¿Qué tipo de material especial se utilizará en las piezas mecanizadas por CNC para la industria del petróleo y el gas?

Las piezas mecanizadas por CNC utilizadas en la industria del petróleo y el gas requieren materiales especiales que puedan soportar alta presión, alta temperatura y ambientes corrosivos. A continuación, se presentan algunos de los materiales especiales que se utilizan comúnmente en piezas mecanizadas por CNC para la industria del petróleo y el gas, junto con sus códigos de material:

Al seleccionar un material para piezas mecanizadas por CNC en la industria del petróleo y el gas, es importante considerar los requisitos específicos de la aplicación, como la presión, la temperatura y la resistencia a la corrosión. El material debe elegirse cuidadosamente para garantizar que la pieza pueda soportar las cargas y condiciones ambientales previstas y ofrecer un rendimiento fiable durante su vida útil prevista.

| Material normal de petróleo | Código de material petrolífero |

| Aleación de níquel | AGED 925, INCONEL 718 (120, 125, 150, 160 KSI), NITRONIC 50HS, MONEL K500 |

| Acero inoxidable | 9CR,13CR,SUPER 13CR,410SSTANN,15-5PH H1025,17-4PH(H900/H1025/H1075/H1150) |

| Acero inoxidable no magnético | 15-15LC,P530,Datalloy 2 |

| Acero aleado | S-7,8620,SAE 5210,4140,4145H MOD,4330V,4340 |

| Aleación de cobre | AMPC 45, TOUGHMET, LATÓN C36000, LATÓN C26000, BeCu C17200, C17300 |

| Aleación de titanio | CP TITANIO GR.4,Ti-6AI-4V, |

| Aleaciones a base de cobalto | STELLITE 6,MP35N |

¿Qué tipo de material especial se utilizará en las piezas mecanizadas por CNC para la industria del petróleo y el gas?

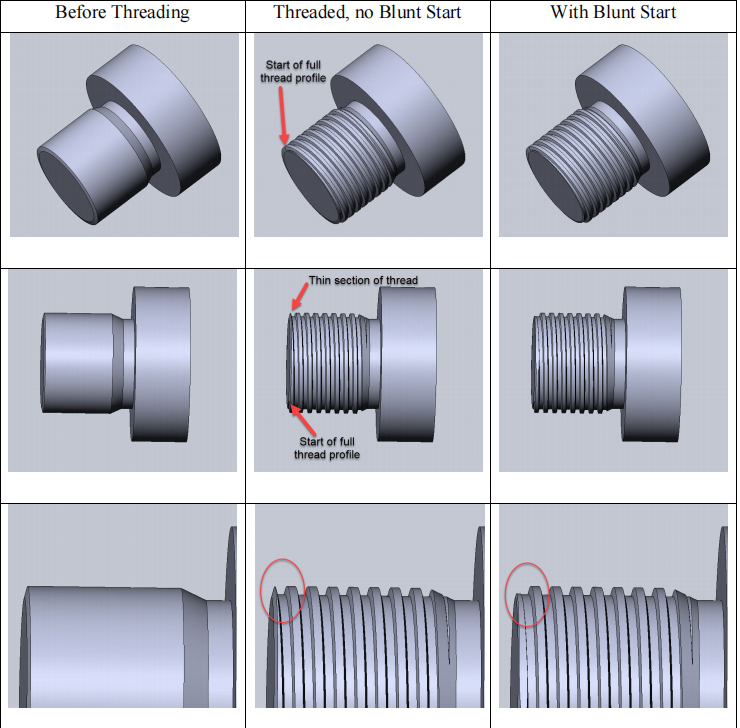

Las roscas especiales utilizadas en piezas mecanizadas por CNC para la industria del petróleo y el gas deben diseñarse para cumplir con las exigencias específicas de la aplicación, como alta presión, alta temperatura y condiciones ambientales extremas. Las roscas más comunes en la industria del petróleo y el gas incluyen:

Respuesta regenerativa

Al seleccionar una rosca para piezas mecanizadas por CNC en la industria del petróleo y el gas, es fundamental considerar los requisitos específicos de la aplicación y elegir una rosca que pueda soportar las cargas y condiciones ambientales previstas. Asimismo, es importante asegurarse de que la rosca se fabrique conforme a las normas y especificaciones adecuadas para garantizar la compatibilidad con otros componentes del sistema.

Aquí hay un hilo especial como referencia:

| Tipo de rosca de aceite | Tratamiento especial de superficies con aceite |

| Hilo de la UNRC | soldadura por haz de electrones al vacío |

| Hilo UNRF | Carburo de níquel y tungsteno rociado con llama (HOVF) |

| Hilo TC | Chapado de cobre |

| Hilo de la API | HVAF (Combustible de aire de alta velocidad) |

| Hilo Spirallock | HVOF (Oxicombustible de Alta Velocidad) |

| Hilo cuadrado |

|

| Hilo de contrafuerte |

|

| Hilo de contrafuerte especial |

|

| Hilo OTIS SLB |

|

| Rosca NPT |

|

| Hilo Rp(PS) |

|

| Hilo RC(PT) |

¿Qué tipo de tratamiento superficial especial se utilizará en las piezas mecanizadas por CNC para la industria del petróleo y el gas?

El tratamiento superficial de las piezas mecanizadas por CNC es un aspecto importante para garantizar su funcionalidad, durabilidad y vida útil en las duras condiciones de la industria del petróleo y el gas. Existen varios tipos de tratamientos superficiales que se utilizan comúnmente en esta industria, entre ellos:

Es importante seleccionar el tratamiento superficial adecuado según la aplicación específica y las condiciones de funcionamiento de las piezas mecanizadas por CNC en la industria del petróleo y el gas. Esto garantizará que las piezas puedan soportar las duras condiciones y desempeñar su función prevista de manera eficaz y eficiente.

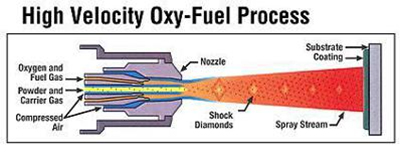

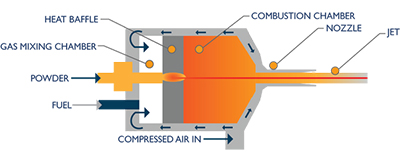

HVAF (Combustible de aire de alta velocidad) y HVOF (Combustible de oxígeno de alta velocidad)

HVAF (High-Velocity Air Fuel) y HVOF (High-Velocity Oxygen Fuel) son dos tecnologías avanzadas de recubrimiento superficial que se utilizan comúnmente en la industria del petróleo y el gas. Estas técnicas consisten en calentar un material en polvo y acelerarlo a altas velocidades antes de depositarlo sobre la superficie de la pieza mecanizada. La alta velocidad de las partículas de polvo da como resultado un recubrimiento denso y con gran adherencia que ofrece una resistencia superior al desgaste, la erosión y la corrosión.

HVOF

HVAF

Los recubrimientos HVAF y HVOF pueden utilizarse para mejorar el rendimiento y la vida útil de las piezas mecanizadas por CNC en la industria del petróleo y el gas. Algunos de los beneficios de los recubrimientos HVAF y HVOF incluyen:

1.Resistencia a la corrosión: Los recubrimientos HVAF y HVOF ofrecen una excelente resistencia a la corrosión para piezas mecanizadas utilizadas en los entornos exigentes de la industria del petróleo y el gas. Estos recubrimientos protegen la superficie de las piezas de la exposición a productos químicos corrosivos, altas temperaturas y altas presiones.

2.Resistencia al desgaste: Los recubrimientos HVAF y HVOF ofrecen una resistencia al desgaste superior a las piezas mecanizadas utilizadas en la industria del petróleo y el gas. Estos recubrimientos protegen la superficie de las piezas del desgaste por abrasión, impacto y erosión.

3.Mejora de la lubricidad: Los recubrimientos HVAF y HVOF mejoran la lubricidad de las piezas mecanizadas utilizadas en la industria del petróleo y el gas. Estos recubrimientos reducen la fricción entre las piezas móviles, lo que se traduce en una mayor eficiencia y un menor desgaste.

4.Resistencia térmica: Los recubrimientos HVAF y HVOF ofrecen una excelente resistencia térmica a las piezas mecanizadas utilizadas en la industria del petróleo y el gas. Estos recubrimientos protegen las piezas del choque térmico y los ciclos térmicos, que pueden provocar grietas y fallos.

5.En resumen, los recubrimientos HVAF y HVOF son tecnologías avanzadas de recubrimiento superficial que brindan una protección superior a las piezas mecanizadas por CNC utilizadas en la industria del petróleo y el gas. Estos recubrimientos mejoran el rendimiento, la durabilidad y la vida útil de las piezas, lo que se traduce en una mayor eficiencia y menores costos de mantenimiento.